FRIENDLY-Plus

向更高端挑战!减少对环境的破坏!

以[环境保护]为根本,对能处理各种各样废液的减压蒸馏式的水溶性废液处理装置FRIENDLY进行了进一步的完善。独自的分离膜技术和减压蒸馏方式的组合,使以前难以处理的乳化液系含油废液可以处理到能直接排放到下水道的程度。

通过使用FRIENDLY–Plus,进一步实现了环境保护,为您提供更经济,安全的解决方案。

- 削减环境负荷

- 削减成本

- 不发生异臭味

- 减少使用水

- 削减处理能源

- 不使用火源

- 减少劳动负荷

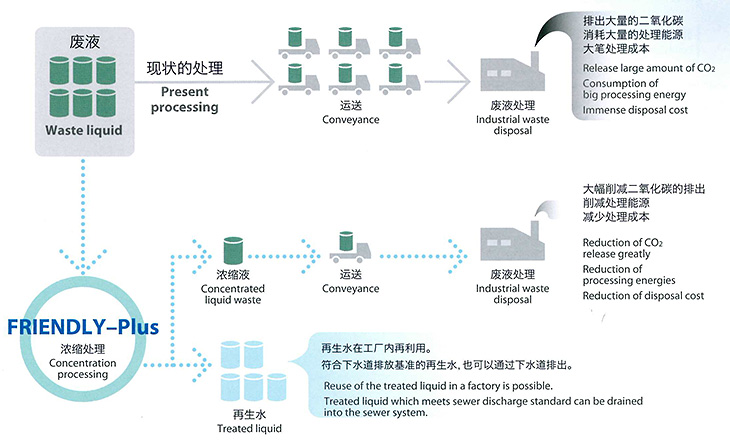

大幅度削减废液的排出量

以前,在生产工厂产生的废液都是直接委托给工业废物处理公司进行处理。如此现状下如果采用FRIENDLY–Plus,不需要发生大笔费用就可以大幅度削减废液量,从而可以大幅度节省废液处理费用。

乳化液系的含油废液可以处理到能直接排放到下水道的程度。

分离膜技术和减压蒸馏技术的融合

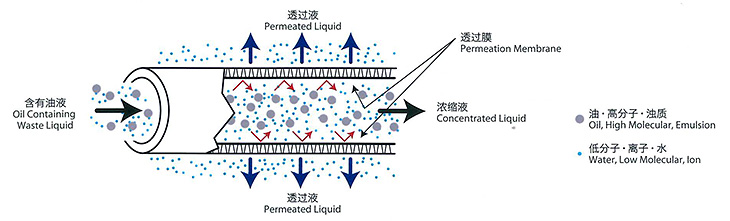

采用独自的分离膜技术使油废液有效分离

让含油废液通过紧贴在多孔纤维内部的分离膜,只让水(包括低分子・离子)透过,和油分(包括高分子・混浊物)分离。分离膜内变为高湍流状态,维持高效透过率的同时不堵塞网眼可以进行安定的处理。另外,通过海绵球定期进行自动洗净,或者根据情况用药品洗净,使分离膜经常保持清洁的状态。此分离膜具有耐热性・耐药性的优点

乳化液分离部

通过高效地减压蒸馏方式进行安全的处理

不使用火源,用减压蒸馏的方式,利用低于常压的压力降低沸点,让废液在低温下沸腾。水温保持低温状态,因此不易发生因加热引起成分的化学反应或者分解,处理过程中产生的异味以及有害物质的极少的安全方式。

减压蒸馏分离部

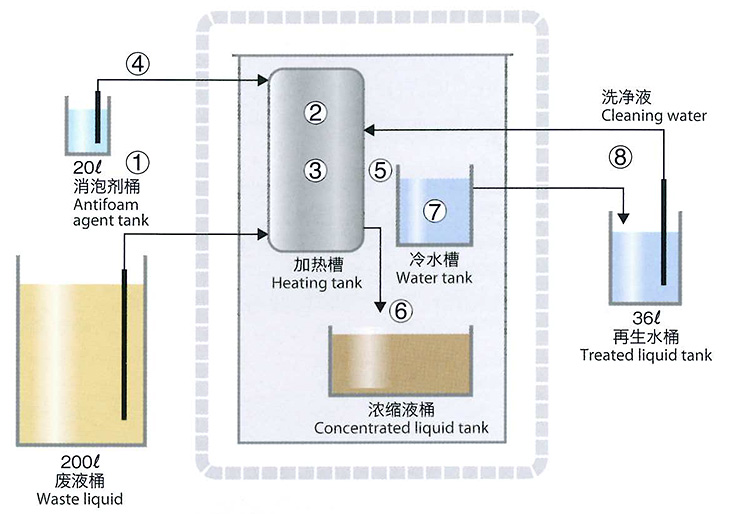

1. 从废液桶吸引废液。

2. 浓缩锅内减压。

3. 浓缩锅加热,低温沸腾。

4. 添加消泡剂,防止沸腾时发生泡沫。

5. 产生的蒸气流到冷冻机部使其变成再生水。

6. 浓缩锅内将剩余的浓缩废液反复进行数次浓缩后,储存到浓缩桶。

7. 再生水暂时储存在机器内的冷水槽,然后再储存到外部的再生水桶。

8. 机器外部的再生水自动洗净时再次吸引到浓缩锅。

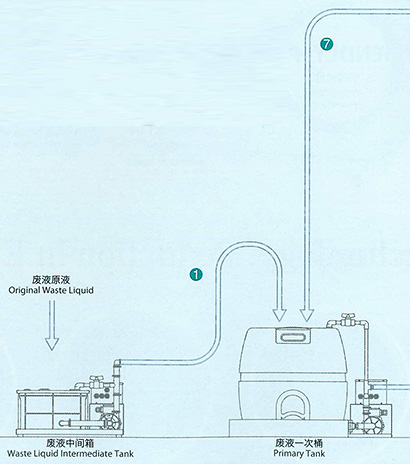

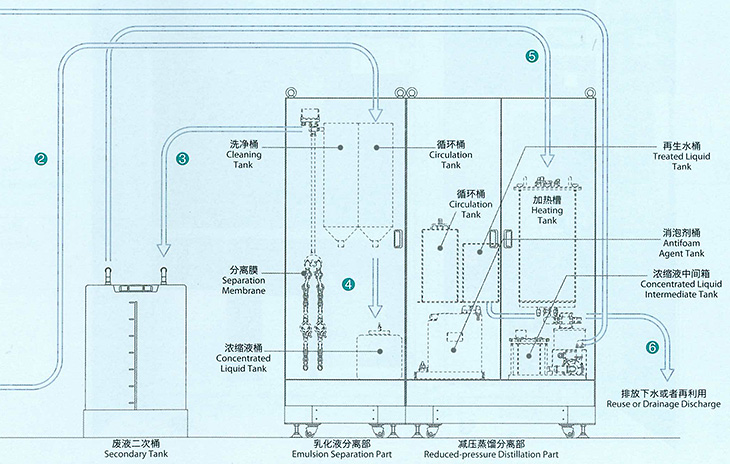

流程图

流程图 左

流程图 右

1. 废液在废液中间箱内积存到一定量时送水泵运转,废液被转运到废液一次桶内。

2. 根据乳化液分离部的供给信号,废液一次桶的送水泵运转,一定量的废液被转运到装置内的原液循环桶内。

3. 乳化液分离部被分离出来的透过水在洗净桶内积存到一定量后,通过自由落差的方式被排放到废液二次桶内

4. 在乳化液分离部分离出来的浓缩液通过自由落差的方式被排放到浓缩液桶。→「作为工业废物处理」

5. 减压蒸馏分离部的加热槽内达到系统设定的真空值后,废液二次桶内的透过水一部分被吸引到加热槽。

6. 减压蒸馏部分离出来的再生水在再生水桶内积存到一定量后,通过自由落差的方式被排放到装置外部。

7. 减压蒸馏部分离出来的浓缩液被排放到装置内的浓缩液中间箱,浓缩液中间箱内的浓缩液积存到一定量时送液泵运转,被返回到废液一次桶。

安全有效的处理系统

高处理能力

- 实现了高浓缩倍率,大幅度削减了废液处理费用。

实绩值:水溶性废液最大可以浓缩到1/20 - 可以对应各种水溶性废液。

处理实绩:PS版用显影液、润版液废液、柔版印刷废液、切削废液(水溶性)、水性涂料废液、食品废液等

便利性和经济性

- 只需要少量的电和消泡剂

- 因进行24小时连续自动运转,从而减轻劳动负荷。

- 分离膜和浓缩锅具有自动洗净机能。

- 触摸屏使操作简单便捷

规格一览

| 形式 | FRIENDLY–Plus |

|---|---|

| 机器构成 | 乳化液分离部 减压蒸馏分离部 废液1次桶(容量 :约200 l)带送液泵・搅拌泵 废液2次桶(容量 :约200 l) |

| 电源 | 3相 200V 50/60Hz |

| 电气容量/电流 | 约8.0KVA/约23.0A |

| 处理方式 | UF膜(超滤膜)方式+减压蒸馏(热泵)方式 |

| 处理能力 | 乳化液分离部 约15~25 l/h 减压蒸馏部 约10 l/h |

| 对象废液 | 水溶性废液(包括水溶性含油废液) |

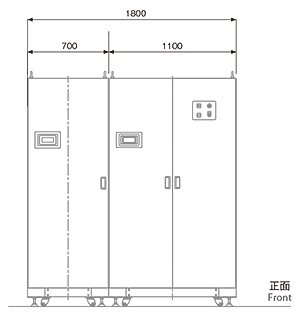

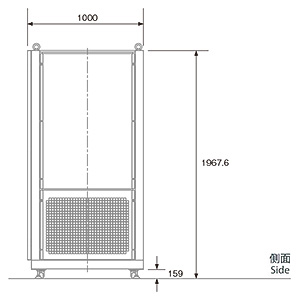

| 主机尺寸(W×D×H) | 1800×1000×1968 |

| 制品重量 | 约240Kg(运转时 :约280Kg) |

| 运转条件 | 周围温度5~35℃、湿度0~60%(无结露) 在不存在气压、粉尘、腐蚀性气体、挥发性气体的环境 |

| 标准附属品 | 废液1次桶(200 l)、 废液2次桶(200 l)、 浓缩液桶(20 l×2个)、废液中间箱(20 l)、 消泡剂桶(约20 l) 、 浓缩液中间箱(20 l) |

| 消耗品 | 消泡剂(请使用弊司推荐产品。) |

选配

- 废液中间箱(追加用)、再生水中间箱

- 浓缩液中间箱(追加用)

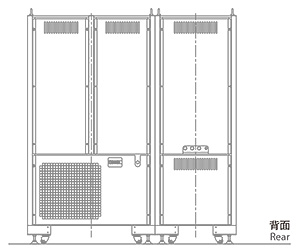

外形尺寸图